L’énergie solaire, de plus en plus convoitée, intéresse et fascine chaque jour de nouvelles personnes. Et pour mieux comprendre cette nouvelle énergie renouvelable, nous voulons vous décrire toutes les étapes de fabrication d’un panneau solaire avec ses différents composants.

Vous cherchez à savoir comment sont fabriqués les panneaux solaires ?

Pour notre société, Sunethic, qui a conçu la première et la seule station solaire plug and play française, et qui prône la transparence totale, il était aussi important de connaître le processus de fabrication des panneaux solaires que nous utilisons.

Pour cette raison, le 7 février 2023, nous avons eu la chance de visiter les installations de notre fabricant français de panneaux solaires, Systovi. Et nous tenons à travers cet article reportage à vous faire connaître comment de tels panneaux sont fabriqués en France.

En ce qui concerne la fabrication, nous allons voir dans une première partie comment on fabrique des cellules photovoltaïques et dans une seconde partie comment sont fabriqués les panneaux solaires en France.

Puis, pour finir, nous allons également expliquer pourquoi les panneaux solaires constituent une solution durable et écologique pour produire de l’électricité.

1) Fabrication des cellules photovoltaïques :

a) Les différents composants d’un panneau solaire :

– Le silicium, matière principale d’un panneau solaire

Tout commence avec le silicium, un élément chimique très abondant dans la croûte terrestre (environ 28% de celle-ci). Le seul problème est qu’il n’est pas présent à l’état pur dans la nature, il faut donc le produire.

Les panneaux solaires photovoltaïques sont fabriqués à partir de silicium pur, qui est facile à obtenir car c’est la principale matière première utilisée sur le marché photovoltaïque.

Ce matériau présente deux caractéristiques particulièrement intéressantes : il est photosensible et semi-conducteur.

Ci-dessous la photo de silicium pur :

– Comment produire du silicium ?

Le silicium est obtenu à partir de la silice, qui se trouve généralement sous forme de quartz ou de sable. Pour extraire le silicium, on utilise le procédé de carboréduction, qui consiste à chauffer les minéraux à très haute température pour en extraire les métaux.

Les matières premières sont placées dans un four à arc électrique, un four utilisé en métallurgie, et chauffées à des températures élevées. Après cette étape, un processus de raffinage supplémentaire est appliqué pour améliorer la pureté du silicium, qui doit être pur à 99,99%.

En fonction de la technique utilisée, le silicium peut se présenter sous deux formes différentes :

Silicium monocristallin : il est fabriqué à partir d’un seul cristal de silicium, ce qui leur donne une structure cristalline uniforme et un meilleur rendement énergétique. En revanche, elles sont plus coûteuses à produire que les plaquettes polycristallines.

Silicium polycristallin : celui-ci est fabriqué à partir de plusieurs cristaux de silicium, elles ont donc une structure cristalline moins uniforme. Du coup, elles sont légèrement moins efficaces, mais leur coût de production est moins élevé.

– La création des plaquettes de silicium

Une fois le silicium extrait, il est nécessaire de créer des plaquettes de ce minéral qui serviront à la fabrication de cellules photovoltaïques.

Pour ce faire, la poudre de silicium ainsi obtenue est alors fondue à haute température et versée dans des moules en forme de lingots.

Puis à partir du lingot de silicium refroidi, on découpe des plaquettes très fines, aussi appelées “wafer”.

Les plaquettes de silicium peuvent alors être transformées en cellules photovoltaïques.

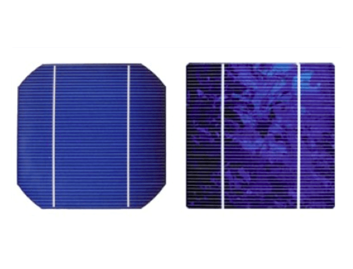

Ci-dessous, en photo, une cellule photovoltaïque monocristalline et une polychristalline.

b) La cellule photovoltaïque :

– Fabrication d’une cellule photovoltaïque

Pour produire des cellules photovoltaïques monocristallines ou polycristallines, il faut savoir que les plaquettes de silicium subissent plusieurs étapes de traitement afin de les purifier et de les rendre électriquement conductrices.

Ces étapes comprennent l’incorporation de dopants, phosphore et bore, par des méthodes de diffusion ou d’implantation sous vide.

Une couche de matériau dopant contenant des atomes de phosphore est ajoutée sur une tranche de la plaquette. On fait de même sur une autre tranche avec des atomes de bore, ce qui crée un échange d’électrons entre les atomes et forme un champ électrique.

On obtient ainsi des cellules qui, une fois exposées au soleil, convertissent l’énergie lumineuse en électricité.

Une fois que ces étapes sont terminées, il reste l’application de contacts métalliques situés sur la face supérieure et inférieure de la cellule permettant de connecter la cellule à un circuit électrique externe.

Pour éviter que les cellules photovoltaïques ne soient endommagées, elles sont entourées d’une enveloppe étanche qui les protège de l’air et de l’eau pour prévenir leur oxydation.

– Fonctionnement d’une cellule photovoltaïque

Une cellule photovoltaïque utilise l’énergie lumineuse du soleil pour produire de l’électricité.

Elle est faite de deux matériaux semi-conducteurs qui ont une charge électrique différente :

- l’un a trop d’électrons, dopage négatif du silicium avec des atomes de phosphore ;

- et l’autre n’en a pas assez, dopage positif du silicium avec des atomes de bore.

Lorsque la lumière du soleil frappe la cellule, les photons (particules de lumière) libèrent des électrons dans les deux couches.

Ces électrons se déplacent de la couche négative vers la couche positive et créent un courant électrique qui peut être utilisé pour alimenter des appareils électriques.

c) Les autres composants d’un panneau solaire

La production de panneaux solaires nécessite également d’autres matériaux, tels que :

- un cadre (généralement en aluminium) ;

- une plaque de verre solaire protectrice ;

- du plastique (backsheet) ;

- des connexions en cuivre ou en argent.

En général, la fabrication de ces panneaux est largement automatisée pour garantir une qualité de production homogène et efficace.

Il faut savoir que la fabrication mondiale des cellules photovoltaïques se fait encore malheureusement en Asie car il n’ y a plus de site de fabrication de cellules en France et de manière très marginale et limitée en Europe.

La grande majorité des cellules sont donc produites en Chine mais il existe également une filière européenne, en Norvège notamment, qui permet de proposer des panneaux au bilan carbone encore plus faible.

Systovi se fournit en cellules chez un acteur photovoltaïque très connu et de référence en Asie , qui est audité en terme de normes sociales et environnementales par eux même et par un organisme tiers indépendant ECOVADIS.

2) Les étapes de fabrication d’un panneau solaire français :

Nous allons vous décrire les différentes étapes de fabrication d’un panneau solaire Systovi. Pour rappel, si nous choisissons de vous parler de ce fabricant français, c’est parce que nous avons utilisé spécifiquement leurs nouveaux panneaux 390Wc sur notre station solaire plug and play “Sunethic F” à notre lancement. Depuis nous sommes passés chez l’autre fabricant français Voltec Solar avec des panneaux 400Wc.

Mais qui est Systovi ? Voici les données clés à retenir :

- Entreprise basée à Carquefou, près de Nantes (44)

- 90 salariés : +30 salariés cette année

- 15 ans de savoir-faire sur la conception et la fabrication de solutions solaires innovantes

- Capacité de production actuelle : 40MWc soit 100 000 panneaux solaires par an

- Plus de 2 millions d’euros investis cette année pour une nouvelle ligne de production de panneaux dernière génération 375/400 Wc.

- Objectif 2024 : doubler la capacité de production pour atteindre 80 MWc soit 200 000 panneaux solaires par an.

- 2 lignes de production pour fabriquer des panneaux 330wc et des nouveaux 375 / 390 / 400Wc

- Site est équipé de solaire en autoconsommation : 100W-KwC installés sur le toit qui couvrent 20% de la consommation électrique du site

- 4000 m2 de surface de production

- 4000m2 de surface d’entrepôt

- Equipe de production en 3/8 et bientôt le weekend pour augmenter la capacité de production.

Sachez aussi que Systovi est une marque du groupe français puissant CETIH.

CETIH c’est :

- 45 ans de savoir-faire sur les métiers de l’habitat

- 285 M€ de CA

- 7 sites de production dans toute la France

- 1600 collaborateurs

Il est temps désormais de vous faire partager les coulisses de notre visite et nous avons essayé de vous expliquer le plus clairement et le plus visuellement toutes les étapes de fabrication d’un panneau solaire français. Il n’y a que deux sites de production comme celui-ci en France donc il nous semblait primordial de vous montrer que des acteurs français se battent et investissement pour vous proposer des panneaux réellement fabriqués en France.

Nous avons constaté que Systovi suit un processus de fabrication minutieux, comprenant des étapes clés, qui permettent de produire des panneaux solaires fiables et performants.

1-Vitrage :

On commence par assembler le panneau à l’envers en commençant par la vitre constituée de verre solaire très résistant

Le procédé de fabrication du verre est un procédé très énergivore et le second poste qui joue le plus sur l’impact carbone d’un panneau avec l’extraction du silicium.

Ce sourcing de verre se fait en Europe par Systovi ce qui fait gagner en impact carbone tant sur la fabrication du verre que sur le transport.

A cette étape, un QR Code est déjà gravé sur la vitre pour assurer la traçabilité du panneau.

2- Couper les cellules photovoltaïques en demi-cellules :

Ce qu’on appelle des cellules “Half cut” qui vont permettre de réduire l’échauffement des cellules et donc de réduire les pertes de production dûes à la chaleur. Les cellules de nos panneaux 390Wc sont des demi-cellules monocristallines M10 PERC qui sont réactifs à faible ensoleillement et qui ont un très bon rendement de production.

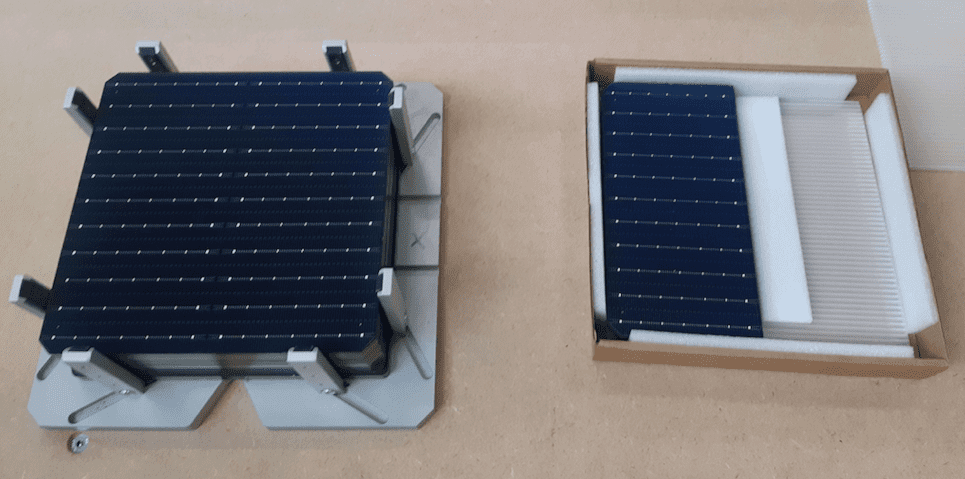

Ci-dessous une photo d’une cellule à gauche et à droite et en dessous d’une demi-cellule :

3- Souder des ribbons (fil électriques conducteurs) sur les cellules et faire des chaînes de 18 cellules appelés string de cellules

Le panneau 390Wc de la station Sunethic a 108 demi-cellules et la chaîne de production va donc constituer sur le panneau 6 strings (6 rangées) de 18 demi-cellules : 6*18 = 108 demi-cellules.

Vous pouvez voir dans ce lien vidéo ici la machine qui soude les ribbons sur les demi-cellules et qui constitue la rangée de 18 demi-cellules. Rangée qui sera mise en place par le prochain robot sur le panneau à l’étape 4.

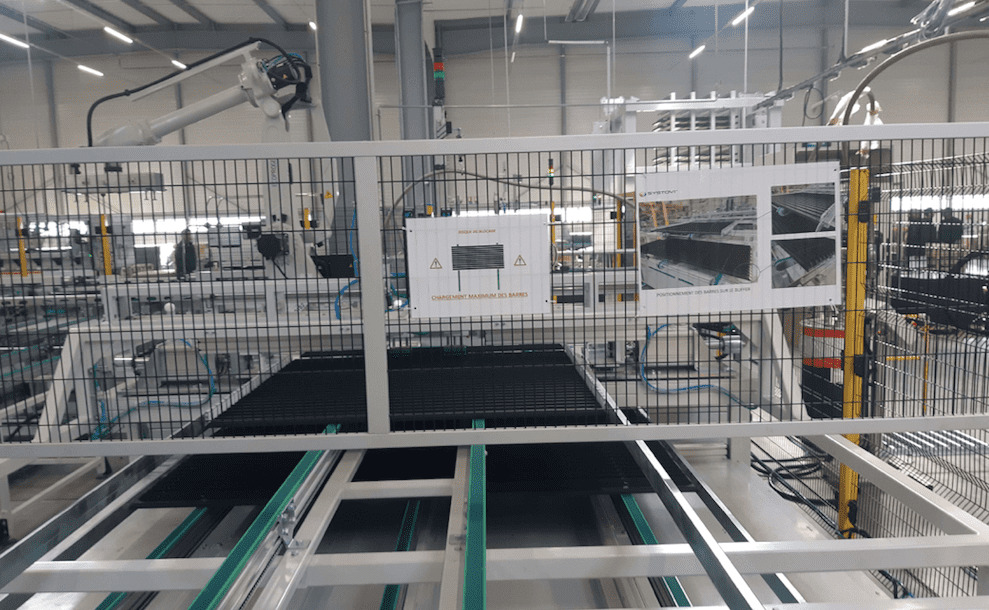

4- Placer les 6 chaines de cellules sur la vitre du panneau solaire et sur les bandes d’interconnexion qui vont permettre de rassembler toute l’énergie produite par les cellules et de l’injecter dans les câbles de sorties

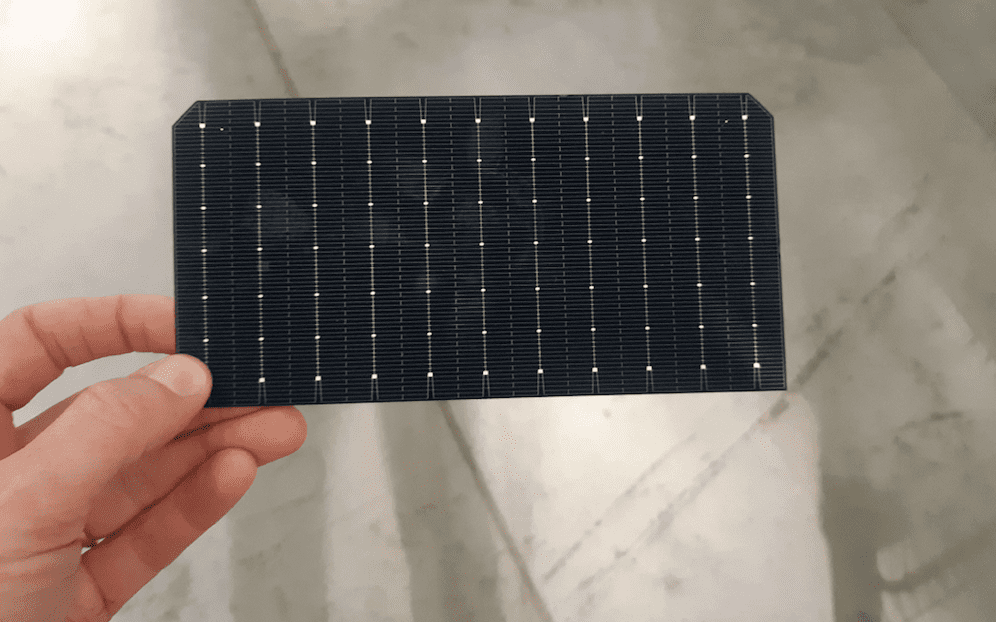

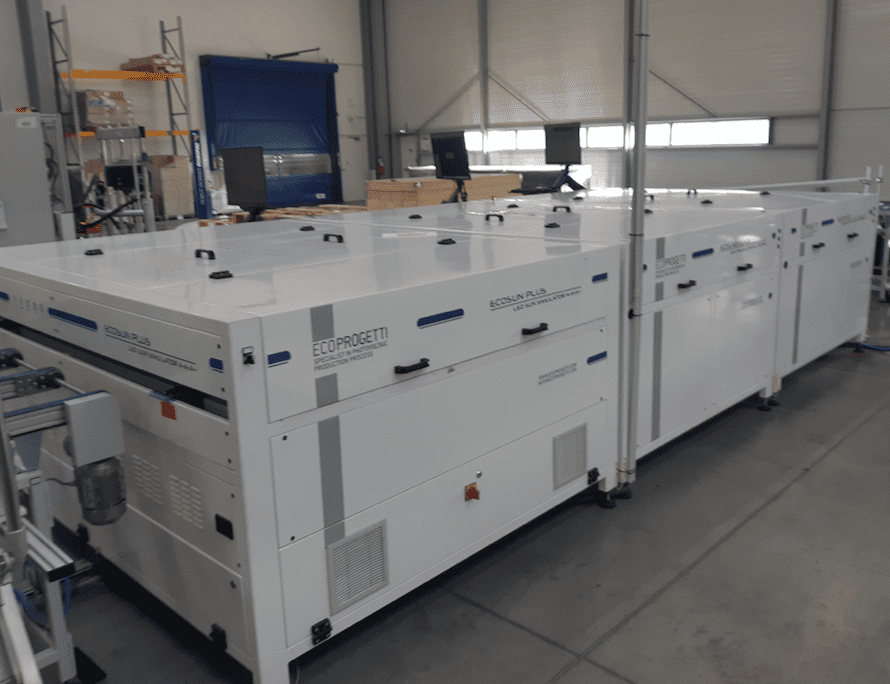

5-Lamination : l’étape stratégique et la plus délicate

Le laminateur va chauffer à 140° les différents composant du panneau (vitrage, colle, cellules, backsheet) pour créer un laminé. Cette étape est cruciale car elle permet de créer un bloc hermétique et donc de garantir un panneau qui dure dans le temps.

Celui-ci va encapsuler les cellules photovoltaïques dans le vitrage feuilleté en pressant pour chasser l’air et va chauffer à 140° l’ensemble pour ne former qu’un seul bloc et assurer une protection et un fonctionnement optimal des cellules pendant plus de 30 ans. Le panneau ressort avec les cellules encapsulées entre la partie vitrée et le backsheet de couleur noire pour être accordée aux couleurs des cellules.

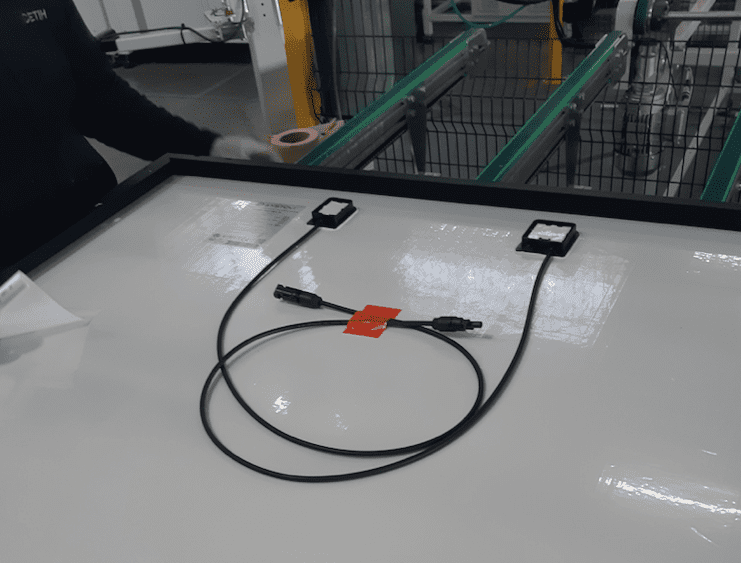

6-Pose boîte de jonction avec pôle + et –

Cette opération est réalisée à la main par un opérateur.

7- Cadrage : on vient poser le cadre du panneau en aluminium avec un joint d’étanchéité pour bien protéger la partie vitrée qui contient la partie électrique avec les cellules photovoltaïques

La dernière étape de la fabrication d’un panneau solaire photovoltaïque consiste à fixer le cadre en aluminium, qui permet de protéger et de soutenir le panneau solaire. Cette étape va garantir que le panneau solaire est solidement fixé et qu’il peut résister aux conditions environnementales.

Une fois cette étape achevée, le panneau solaire est prêt à être utilisé pour produire de l’électricité à partir de l’énergie solaire.

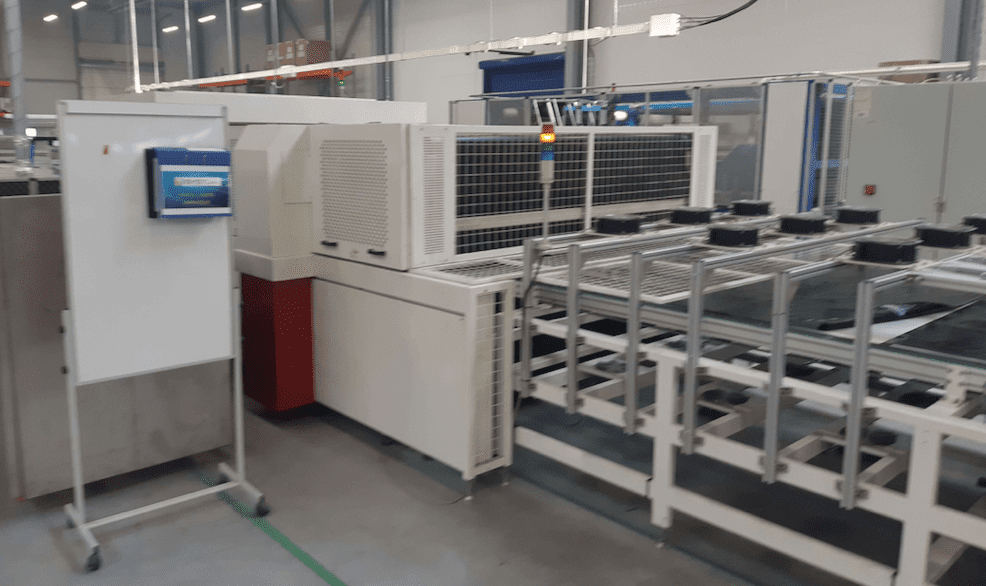

8 – Mesure de la puissance lors du flash test

Chaque panneau passe dans cette machine qui réalise le flash test aux normes STC et qui permet de bien attester que ce panneau aura une puissance crête réelle de 390Wc.

9) Tests de contrôle qualité par électroluminiscence

L’électroluminescence est une technique essentielle pour garantir la qualité des panneaux photovoltaïques, car elle permet de détecter des défauts invisibles à l’œil nu. L’équipement d’électroluminescence, visible sur la seconde partie droite de la machine sur la photo ci-dessus , effectue une imagerie infrarouge pour s’assurer qu’il n’y a pas de microfissures et autres défauts sur les cellules solaires.

Cette méthode de contrôle permet également de s’assurer que les panneaux solaires auront une durée de vie plus longue et un meilleur rendement énergétique.

Plusieurs tests sont donc réalisés par Systovi pour valider la puissance du panneau et sa parfaite qualité. Ces tests alimentent la fiche d’identité du panneau qui offre la traçabilité du produit.

10-Contrôle esthétisme panneau par un opérateur

11- Injection de résine dans les boitiers de jonctions DC + et – pour assurer l’étanchéité du boitier de jonction

12-Collage de l’étiquette panneau permettant sa traçabilité et indiquant toutes ses caractéristiques électriques principales.

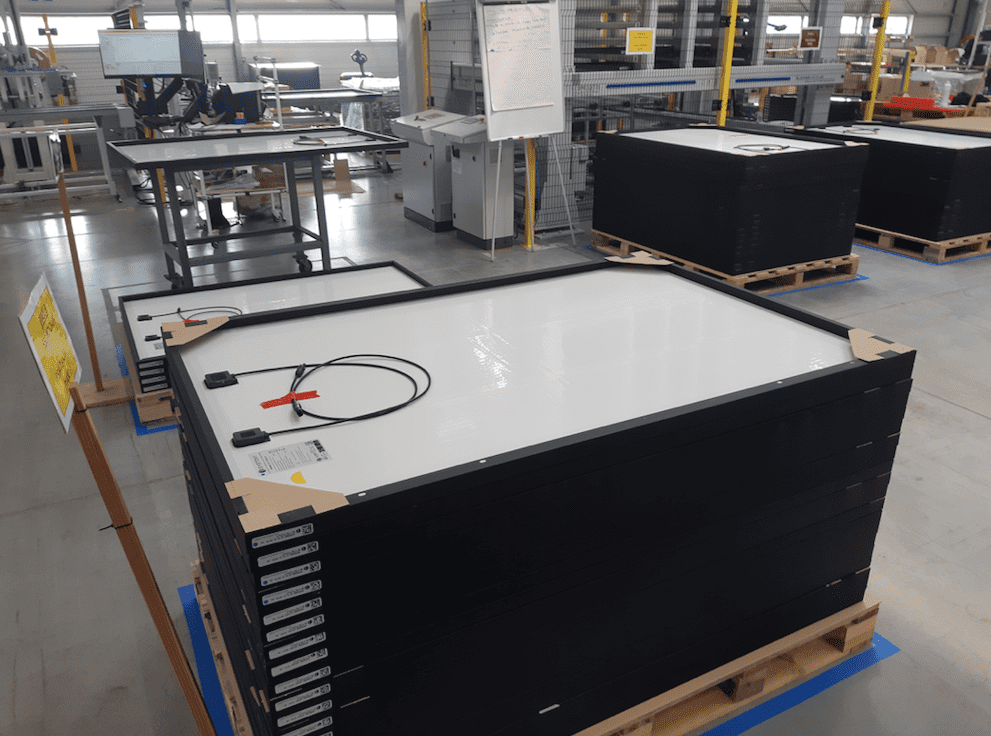

13 – Après un temps de séchage, le panneau est conditionné sur une palette en protégeant ses coins, il est prêt à être expédié chez les professionnels partenaires de SYSTOVI.

Bilan de la visite :

Cette journée de visite nous a permis de mieux découvrir tout le savoir-faire des équipes Systovi en matière de photovoltaïque, et de mieux comprendre comment sont fabriqués les panneaux solaires en France.

Chez Sunethic, cette visite a aussi renforcé encore plus notre envie de soutenir et mettre en avant le « vrai » solaire made in France à travers nos produits, le choix le plus logique pour réaliser cette transition énergétique.

Un grand MERCI à toute l’équipe Systovi pour leur accueil durant cette visite.

3) Les panneaux solaires : un choix écologique malgré une fabrication énergivore

La fabrication d’un panneau solaire soulève régulièrement des questions d’ordre environnemental. L’une des préoccupations concerne la consommation énergétique nécessaire pour produire ces panneaux.

En effet, il est vrai que la transformation du quartz en silicium requiert une température très élevée et une importante quantité d’énergie, estimée à 12 000 kWh pour produire une tonne de silicium.

De plus, cette énergie est principalement issue de sources fossiles (charbon) en Chine, où la grande majorité des panneaux sont d’ailleurs fabriqués. Cependant, il est important de souligner que l’impact global des panneaux solaires est largement positif, car une fois installé, un panneau peut produire de l’électricité verte pendant 30 à 40 ans. Il est admis qu’ils remboursent leur “dette carbone” en trois ans en moyenne.

De plus, à la fin de leur vie, les panneaux solaires sont recyclables à 95%, ce qui réduit considérablement leur impact sur l’environnement. Dans cette logique écologique, la majorité de leurs composants sont utilisés pour fabriquer de nouveaux panneaux solaires.

Bien que leur fabrication soit énergivore, leur bilan environnemental est donc positif et ils sont donc un bon choix écologique pour produire de l’électricité.

Pour finir, pourquoi choisir un panneau fabriqué en France des marques Systovi et Voltec Solar, les deux seules marques françaises à connaître et retenir ?

- Pour les emplois : cela créé de l’économie et des emplois en France , et cela évite de subventionner massivement l’économie chinoise. Avec des panneaux bas carbone fabriqués en Europe ou en France, 70% de la valeur est créé en Europe et cela permet donc de soutenir la chaîne de valeur en Europe.

- Pour l’impact écologique : l’impact carbone d’un panneau fabriqué en France est bien meilleur qu’un panneau chinois

Pourquoi ? Tout d’abord parce que les étapes les plus énergivores en termes de fabrication sont réalisées en Europe qui a un mix électrique beaucoup plus propre et vertueux que le mix électrique chinois ( Le charbon représente encore plus de 50% du mix électrique chinois..).

Et que cela permet d’éviter le transport de panneaux fabriqués en Asie sur des cargos polluants, qui doivent faire 16 000km de distance pour arriver en France. On importe 16 fois moins de conteneurs lorsqu’on transporte des cellules par rapport à de l’importation de panneaux 100% fabriqués en Asie

- Pour la qualité des produits (contrôle visuel des panneaux, calibrage des machines validé par un certificateur Sans parler aussi de la très bonne performance en puissance, esthétisme et sécurité.

- Pour la sérénité vis-à-vis de la garantie : vaut-il mieux un panneau garanti 25 ans par une entreprise chinoise ou 20 ans par un fabricant français ?

Allez-vous pouvoir vous retourner contre une entreprise chinoise s’il y a un problème un jour ?

- Pour développer la filière photovoltaïque en France et en Europe : des projets de gigafactory européennes sont en cours avec une coopération des deux acteurs français SYSTOVI et VOLTEC SOLAR, le projet Bélénos (en référence au dieu gaulois du soleil).

Le mot de la fin

Comme nous venons de le voir, les panneaux solaires sont une solution durable et écologique pour produire de l’électricité à partir de l’énergie solaire.

Chez Sunethic, nous croyons en l’importance de cette énergie renouvelable et nous sommes engagés à fournir des produits de qualité à nos clients, exclusivement de fabrication française, pour l’impact carbone et les emplois.

Nous espérons que cet article vous a aidé à mieux comprendre les différentes étapes de fabrication d’un panneau solaire et vous a donné l’envie de rejoindre notre mouvement de soutien et mise en avant des deux seules marques françaises Voltec Solar et Systovi, qui en fabriquent dans leur usine.

Outre le fait que ce sont des produits de grande qualité, plus nous allons soutenir les marques qui produisent en France, plus nous pourrons réduire rapidement la dépendance française et européenne vis-à-vis de l’Asie.

Merci de votre aide précieuse !

Voilà ! Vous savez maintenant comment sont fabriqués les panneaux solaires ?